Routage: signification, fonctions et procédure

Après avoir lu cet article, vous en apprendrez davantage sur: - 1. Signification du routage 2. Fonctions du routage 3. Procédure 4. Avantages 5. Routage dans l'ordre du travail, la production par lots / intermittente et continue.

Signification de routage:

"Le routage signifie la détermination de la route à suivre pour chaque pièce / composant transformé de l'entrée / de la matière première en produit final."

Évidemment, lorsqu'une seule pièce / un seul produit est produit par un ensemble fixe de machines, le travail d'acheminement devient automatique ou mécanisé. Dans les systèmes de production en continu avec une disposition de type de ligne ou de type de produit, aucun effort de gestion n'est requis pour l'acheminement, bien que différents ensembles de machines puissent être utilisés pour la fabrication des produits dans de tels systèmes.

Pour différents types de produits à fabriquer, comme dans les systèmes de production intermittents, l’acheminement devient une tâche complexe.

Le routage d'un ordre de fabrication contient des informations complètes sur le produit à fabriquer, des détails complets sur chaque opération à exécuter, le temps de configuration et le temps standard nécessaire à l'achèvement du travail / produit.

Fonctions de routage:

Dans toutes les industries mécaniques, les étapes dans la direction de la préparation à la production d'un produit sont plus ou moins les mêmes et se déroulent comme suit:

i) Le futur produit n’existe que comme une idée dans l’esprit de l’inventeur et celui-ci dessine le croquis.

(ii) Le produit possible est analysé en profondeur, étudié et développé pour préparer les dessins.

(iii) L'étape suivante est la préparation des dessins d'exécution, qui peuvent inclure les dessins des pièces et des assemblages.

(iv) Des planches bleues des dessins avec les détails techniques nécessaires sont préparées.

Lorsque le produit est normalisé et que le travail est répétitif, les dessins des composants / pièces sont préparés avec les considérations suivantes:

(i) Les opérations et processus nécessaires à la fabrication des composants.

(ii) Le matériau nécessaire à la fabrication du produit.

(iii) le procédé de fabrication.

Dans de tels cas, la conception complète préparée par la division de l'ingénierie et reçue par le service de contrôle de la production comprendra les éléments suivants:

(i) Liste des pièces, assemblages et sous-assemblages.

(ii) empreintes bleues de chaque composant / pièce.

(iii) Spécifications complètes du matériel requis pour chaque produit.

(iv) Limites et tolérances sur chaque pièce.

(v) Spécifications du processus d’usinage selon lequel la pièce doit être produite,

(vi) Séquence des opérations à effectuer.

(vii) Temps alloué (temps d'installation et de préparation) pour chaque opération / processus.

Procédure de routage:

La procédure de routage comprend six décisions, mentionnées ci-dessous:

i) Décision de fabrication et d'achat:

Le produit à fabriquer et les pièces nécessaires sont analysés de manière approfondie afin de déterminer les pièces / composants à fabriquer et à acheter, en tenant compte des faits suivants:

(i) Comparaison des coûts de fabrication et d’achat.

(ii) Si la main-d'œuvre disponible peut être utilisée pour la fabrication à l'intérieur de l'usine.

(iii) Si les machines existantes qui sont inactives peuvent être utilisées.

(iv) Si les intrants et les machines sont disponibles dans l'usine pour la fabrication ou nécessitent un achat.

ii) Nomenclature:

Après une analyse appropriée du produit, la qualité et la quantité de matériaux nécessaires sont déterminées et la nomenclature indiquée sur la figure 7.2 est préparée.

À partir de ce formulaire, la quantité de matériau nécessaire pour chaque pièce est connue et peut donc être achetée. Certaines entreprises préparent des listes séparées pour les composants finis et les matières premières. Pour savoir combien de matériel doit être acheté ou acheté, il faut connaître la quantité de matériel dans les magasins.

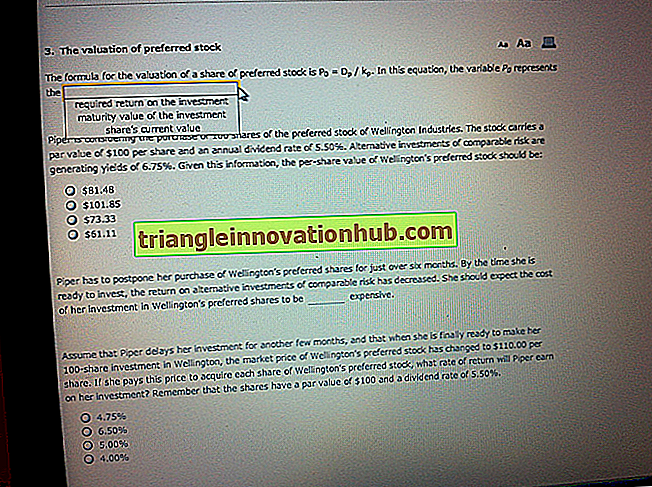

(iii) Préparation de la feuille de route:

La troisième étape de la procédure de routage consiste à déterminer les opérations requises ainsi que leur séquence pour fabriquer le produit. La décision de routage établit les opérations nécessaires au traitement du produit et les répertorie dans l'ordre indiqué sur la feuille de route ou la feuille d'opération. La fiche de fonctionnement ou de route est illustrée à la Fig. 7.3

Un organigramme peut être préparé à partir de ce processus de feuille de route, ce qui facilite la visualisation des opérations pouvant être simplifiées, combinées ou éliminées. En outre, cela peut aider à changer la séquence des opérations.

(iv) Détermination de la taille du terrain:

Dans le cas de systèmes de production de masse ou en continu, les relations mathématiques peuvent être utilisées pour déterminer la taille du lot à traiter. L'idée est de déterminer le nombre d'unités à produire dans un lot. Si le produit doit être fabriqué pour répondre aux exigences du consommateur, la question de déterminer la taille du lot ne se pose pas.

(v) Détermination du facteur de rebut:

La quantité de déchets qui dépend des facteurs de grattage est estimée. Le facteur de rebut est le rebut normal anticipé rencontré au cours de la fabrication. Comme nous le savons, tous les composants produits dans divers postes de travail ne répondent pas aux normes requises et ceux qui ne satisfont pas à l’inspection doivent être négligés.

De plus, la quantité totale de matière utilisée pour transformer le produit ne va pas dans le produit final. La détermination du facteur de rebut est donc une partie importante de la procédure de routage.

Pour déterminer le facteur de rebut, il faut savoir où va se trouver la ferraille, qu'elle se produise progressivement au cours de la fabrication / production de pièces, de l'assemblage final ou tout d'un coup après une certaine opération ou après l'achèvement de l'assemblage.

Si la mise au rebut se produit à un moment donné du processus, un seul facteur de mise au rebut peut prendre en charge la mise au rebut anticipée au point, mais lorsque la mise au rebut est progressive, un facteur de mise au rebut cumulatif est essentiel pour atteindre le but recherché. Il serait préférable de définir les besoins en matériaux en partant du niveau souhaité de produit fini.

La pratique habituelle devrait être d’établir ces facteurs à partir de l’expérience passée, de déterminer les effectifs, les machines / équipements essentiels et les matériaux. Ainsi, le facteur de rebut joue un rôle important dans la détermination des besoins en main-d’œuvre et du chargement de diverses machines.

(vi) Fournir les informations et formulaires nécessaires:

Pour pouvoir effectuer le routage comme prévu, divers formulaires et procédures sont nécessaires pour fournir les informations nécessaires à cet effet. Les diverses formes utilisées, par exemple, ordre de fabrication, ticket de travail, ticket d’inspection, ordre de déménagement, ticket d’outil et ticket d’équipement, sont illustrées aux Fig. 7.4 à 7.8 sont également préparés dans ce processus.

Le type de formulaires utilisés dans chaque département dépend du type de fabrication. L'ordre de fabrication indiqué à la Fig. 7.4 indique le nom, le numéro, la description et la quantité de la pièce à produire. Numéro de série. et d'autres informations sont invariablement utilisées dans la production manufacturière.

Si le processus de fabrication est simple, de nombreuses formes d'installation sont combinées dans une seule feuille appelée feuille de route principale. Il s’agit d’une feuille multifonction qui réduit considérablement le travail de papier.

Le type de formulaires utilisés dans chaque département dépend du type de fabrication. L'ordre de fabrication indiqué à la Fig. 7.4, qui contient le nom, la description du numéro, la quantité de la pièce à produire, le numéro de série et d'autres informations, est invariablement utilisé dans la production de fabrication.

Avantages du routage:

i) Utilisation efficace des ressources disponibles.

ii) Réduction des coûts de production.

(iii) l'amélioration de la qualité se produit,

(iv) la productivité du système s’améliore et

(v) Fournit une base pour le chargement et la planification.

Routage en ordre de travail, production par lots / intermittente et continue:

Dans la production par ordre de travail, les machines sont organisées en fonction du type de processus de la structure. Dans ce type de production, chaque fois qu’un nouveau travail est créé, les opérations changent de travail en travail en fonction des spécifications. Ainsi, le nombre d'opérations et leur séquence varient considérablement.

La feuille de route est préparée pour la mise en œuvre de chaque commande et nécessite donc une plus grande expérience de travail. Le produit passe dans un atelier plus vaste impliquant un suivi en arrière. L’acheminement est également soumis à des goulots d’étranglement de production, d’attente et de précipitation en fonction des journaux de travail et des charges de machine disponibles. Ainsi, dans la production d'ordre. La procédure de routage est la plus difficile et complexe.

Généralement, dans les commandes en série / production intermittente, l’équipement est organisé selon le type de processus. Les opérations et leur séquence diffèrent d'un lot à l'autre. Les feuilles de route devraient être révisées chaque fois que la production du lot change. Ainsi, le routage est relativement plus simple par rapport à la production par ordre de travail.

Le routage dans la fabrication en continu / en série ne présente pas de problème en raison du type de produit, dans lequel les machines sont disposées en fonction de la séquence des opérations à exécuter sur les composants. Compte tenu des produits normalisés, le nombre d'opérations et leur séquence peuvent être normalisés.

L'équipement est organisé en séquence avec des systèmes de manutention automatiques. Le routage devient une routine et une fonction mécanisée, la production nécessitant une attention particulière en cas d'interruption du flux de production due à certains facteurs tels que la panne de la machine ou des coupures de courant et des pénuries de matériaux. Ainsi, le routage dans la production de masse est le plus simple.