Techniques de planification et de contrôle de la production

Voici les techniques de planification et de contrôle de la production:

Une planification

B. Routage

C. Calendrier

D. Envoi

E. Suivi et expédition

F. Inspection.

Une planification:

C'est le premier élément de la planification et du contrôle de la production. La planification joue un rôle important dans chaque entreprise. Un département séparé est mis en place pour ce travail. Planifier, c'est décider à l'avance de ce qui doit être fait à l'avenir. Les dispositifs de contrôle sont également décidés à l'avance afin que toutes les activités se déroulent correctement. Une configuration organisationnelle est créée pour préparer les plans et les politiques. Divers graphiques, manuels et budgets de production sont également préparés. Si la planification de la production est défectueuse, le contrôle le sera également. La planification fournit une base solide pour le contrôle.

B. Routage:

C'est déterminer le chemin exact ou la route qui sera suivie dans la production. Les étapes à partir desquelles les marchandises doivent passer sont décidées après mûre réflexion. Le routage peut être comparé à un voyage en train pour atteindre un endroit particulier. Si un passager doit atteindre Delhi depuis Ambala Cantt, il a la possibilité de passer par Panipat et par Saharanpur. Les deux routes le mèneront à Delhi.

La question est de savoir quel itinéraire sera économique en temps et en argent. Le passager décidera de l'itinéraire uniquement après avoir pris en compte divers facteurs ayant une incidence sur son voyage. Le cas est similaire avec le routage de production. C'est le choix du chemin par lequel chaque unité doit passer avant d'atteindre l'étape finale. Le chemin doit avoir la séquence d'opérations la meilleure et la moins chère. Certaines définitions sont données pour expliquer le routage plus en détail.

James L. Lundy:

«L’acheminement de la production implique la planification de la séquence exacte des postes de travail à utiliser pour traiter une partie du produit. Une fois la mise en page établie, l'acheminement d'un article correspond à la détermination du chemin que cet article doit suivre lors de la fabrication. ”

Kimball et Kimball :

«L’acheminement peut être défini comme le choix des chemins ou des routes sur lesquels chaque pièce doit voyager est transformé en produit fini à partir de matières premières.»

Alford et Beaty :

"Le routage est la spécification de la séquence des opérations et des processus à suivre pour la production d'un lot de fabrication particulier."

Spriegel et Lansburgh :

«Le routage inclut la planification du lieu et des personnes sur lesquelles le travail doit être effectué, la détermination du chemin à suivre et la séquence d'opérations nécessaire; il constitue un travail de base pour la plupart des activités de planification et d'envoi du service de planification. »Il ressort clairement de ces définitions que le routage détermine la séquence d'opérations la plus économique à suivre pour la fabrication de produits.

Objets de routage:

L’objet principal de l’acheminement est de déterminer la séquence d’opérations à suivre la meilleure et la moins chère. Dans le cas d'unités de fabrication en continu où sont produits des produits standardisés, le routage devient automatique. En cas de commande de travail et de production par lots, chaque produit nécessite une conception différente et une séquence d'opérations différente. Un autre objet de l'acheminement est d'aider à déterminer les outils et l'équipement appropriés et le nombre de travailleurs requis pour effectuer le travail.

Procédure de routage:

La procédure de routage nécessite une analyse minutieuse.

Les étapes suivantes sont suivies pour une procédure de routage:

1. Décider quelle pièce à fabriquer ou à acheter:

Le produit est analysé de manière approfondie pour déterminer quelles pièces sont nécessaires. La deuxième décision concerne la production ou l’achat de divers composants. Certains composants peuvent être fabriqués par l'entreprise et d'autres peuvent être achetés sur le marché. Pendant les périodes creuses, la plupart des composants peuvent être fabriqués par l'entreprise, mais lorsque l'activité industrielle est à son apogée, des fournitures provenant de l'extérieur peuvent être contractées.

Ces décisions sont prises après avoir pris en compte des facteurs tels que:

(a) le coût relatif impliqué;

(b) les politiques d'achat de l'entreprise;

c) Considérations techniques; et

d) Disponibilité du matériel et du personnel.

2. Détermination du matériel requis:

L'analyse du produit nous permettra de connaître le type de matériaux requis pour la fabrication de divers composants. Le bon type de qualité, de quantité et de temps au moment opportun devrait également être décidé à l'avance.

3. Détermination des opérations de fabrication et des séquences:

Les opérations de fabrication et leurs séquences peuvent être déterminées à partir de l’expérience technique et de la disposition des machines. Une opération saine et économique est sélectionnée pour la fabrication de divers composants.

4. Détermination de la taille des lots:

Une décision doit être prise concernant le nombre d'unités à produire dans un lot. Si la production est réalisée sur la base de commandes, la taille du lot dépend de la quantité commandée plus certaines unités pour d'éventuels rejets au cours du processus. Lorsque la production est réalisée pour le stock, le lot est décidé en tenant compte des diverses économies pouvant en découler.

5. Détermination des facteurs de rebut:

Il peut y avoir des débris au cours de la fabrication. Les produits finis sont généralement inférieurs aux unités introduites au début. La ferraille au cours de la fabrication doit être anticipée afin de faciliter l’acheminement. Si les produits passent par trois processus et qu'un rebut normal représente 5% des entrées à chaque étape, il sera facile d'anticiper les unités entrant dans divers processus et d'organiser les équipements et la main-d'œuvre.

6. Analyse du coût du produit:

La détermination du coût des produits peut appartenir au service des coûts, mais le service de la production enregistre les coûts directs des matériaux, de la main-d'œuvre, des coûts directs et indirects. Ces estimations sont également d'une grande utilité pour le département des coûts.

7. Préparation des formulaires de contrôle de la production:

La réalisation des itinéraires sera facilitée si des formulaires sont préparés pour collecter des informations à des fins de contrôle. Les exigences sont les suivantes: cartes de travail, cartes d'inspection, bons de déménagement, cartes de travail, bons pour outils, etc.

C. Calendrier:

L'ordonnancement est la détermination de l'heure et de la date auxquelles chaque opération doit être commencée et terminée. Cela inclut la planification des matériaux, des machines et de toutes les autres nécessités de la production. Un certain nombre de composants sont nécessaires à la fabrication d'un produit. L'heure et la date de fabrication de chaque composant sont fixées de manière à ce que l'assemblage du produit final ne soit en aucun cas retardé.

La planification peut être comparée à un tableau de chemin de fer qui informe un passager de son horaire de voyage. Ce tableau indique l’heure à laquelle le train partira d’un lieu particulier, l’heure de son arrivée dans différentes gares et l’heure à laquelle il atteindra sa destination. La planification fournit également des informations précises sur le calendrier du processus de fabrication à toutes les étapes.

Kimball et Kimball:

"La détermination du temps nécessaire pour effectuer chaque opération ainsi que du temps nécessaire pour exécuter la série complète, telle qu'elle est routée, en tenant compte de tous les facteurs concernés."

Selon cette définition, la planification implique la fixation du temps requis pour la fabrication d'un produit selon différents processus, le temps total nécessaire pour le terminer pouvant donc excéder un lot particulier.

Alford et Beaty:

Planification signifie «intégrer des tâches spécifiques à un calendrier général afin que la commande puisse être fabriquée conformément à la responsabilité contractée ou, en production en série, de sorte que chaque composant puisse entrer et entrer en assemblage dans la commande et selon les besoins.»

Conformément à cette définition, la planification aide à fixer le calendrier de fabrication des différents composants afin que le produit final soit terminé à temps pour satisfaire aux obligations de marketing.

Spriegel et Lansburgh:

«La planification implique l'établissement de la quantité de travail à effectuer et du moment où chaque élément du travail commencera, ou de l'ordre du travail. Cela inclut l’attribution de la qualité et du taux de production de l’usine, ou du service, ainsi que la date ou l’ordre de démarrage de chaque unité de travail à chaque station le long du parcours indiqué. ”

La planification est liée à la fixation du calendrier pour la fabrication de produits dans divers départements, etc.

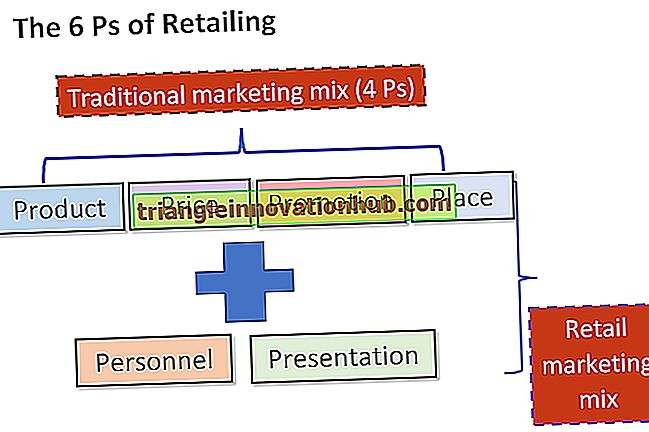

Types d'horaires:

Voici les trois types de planification:

1. Planification principale

2. Calendrier de fabrication ou d'exploitation

3. Planification des opérations de vente au détail.

1. Planification principale:

La planification commence par la planification principale. Cet échéancier est préparé en tenant compte de la commande ou de la commande probable dans un proche avenir. La planification principale est la rupture des exigences de production. Cela peut être préparé pour une semaine, une quinzaine de jours, un mois, etc. Si un seul produit est fabriqué, la planification est facile, mais elle devient complexe lorsque davantage de produits doivent être produits.

L'horaire principal doit être ajusté en fonction de la nouvelle commande reçue. Si la capacité de l'installation est disponible, les nouveaux besoins peuvent être ajustés dans le même calendrier, mais si les nouvelles commandes ne sont pas ajustables à la capacité actuelle, le calendrier peut être redessiné ou de nouvelles installations et de nouveaux équipements acquis. Aucune tendance définie ne peut être suggérée pour les schémas directeurs car ceux-ci peuvent différer d’un secteur à l’autre ou d’un même secteur à l’autre.

Cependant, les informations suivantes y sont fournies:

(a) Le nombre de personnel disponible et le nombre d’heures de travail projeté dans divers postes, etc.

(b) Les besoins estimés en heures-homme par produit.

c) Les besoins en matériaux directs pour la production projetée.

(d) Le montant des frais généraux normaux requis à la charge de travail projetée.

2. Calendrier de fabrication ou d'exploitation:

Le calendrier de fabrication est utilisé lorsque le processus de production est continu. Lorsque le même produit est fabriqué de manière répétée ou qu'un nombre relativement petit de produits est requis, les programmes d'exploitation sont utiles. Le nom et le numéro du produit ainsi que la quantité à fabriquer dans un temps donné sont nécessaires pour établir un calendrier de fabrication. Si le produit à fabriquer est de différentes tailles, couleurs, poids, types, etc., ces éléments doivent également être mentionnés dans le programme. L'ordre de préférence pour la fabrication est également mentionné dans le planning pour une planification de production systématique.

3. Ordonnancement détaillé des opérations:

Il indiquait le temps nécessaire pour effectuer chacune des opérations détaillées d'une machine ou d'un processus donné.

D. Envoi:

Le terme "expédition" désigne le processus de commande du travail à effectuer. Cela implique la mise en œuvre du plan en émettant des ordres. Il s’agit de démarrer le processus et les opérations sur la base de feuilles de route et de diagrammes. Une forme pratique est donnée au plan de production. Par analogie avec le train, expédier signifie se mettre à train lorsque le parcours à suivre et le train à monter ont été sélectionnés.

James L. Lundy:

«La fonction d’expédition implique l’octroi effectif de l’autorisation de procéder selon les plans déjà établis. Il en va de même dans le cas où le voyageur approuve enfin ses vacances par son employeur. »Selon Lundy, l'envoi de plans est déjà bien cadré.

John A. Shubin:

"Les dépêches mettent la production en vigueur en validant et en guidant l'ordre de fabrication dans l'ordre précédemment déterminé par les feuilles de route et les calendriers."

Selon cet envoi défini implique le processus donnant des ordres pour le début effectif des travaux. Le routage et la planification effectués précédemment sont mis en pratique.

Étapes suivies lors de l'envoi:

Les étapes suivantes sont impliquées dans la fonction d'envoi:

1. L'émission ou le déplacement de matériaux des magasins vers le premier processus de production ou d'un processus à l'autre.

2. Attribuer du travail à des machines ou à des centres de travail.

3. La fourniture des outils et équipements nécessaires aux départements de production.

4. Émission de commandes de travaux, autorisation des opérations en fonction des dates et des heures, conformément à la feuille de route et aux tableaux de l’échéancier.

5. Délivrer des fiches de présence et des cartes d'instructions aux personnes impliquées dans les travaux.

6. Enregistrement du temps écoulé du début à la fin de chaque travail, ainsi que du temps total de production.

7. Une fois les travaux terminés, il convient de veiller à ce que tous les dessins, plans et outils soient ramenés à l'emplacement approprié des services émetteurs.

8. Assurer les changements nécessaires dans la planification, etc. si les situations changent ainsi l'exigent.

9. Avoir une liaison adéquate avec les sections de routage et de planification pour une performance efficace.

Procédures d'expédition:

Les deux procédures suivantes peuvent être utilisées pour l'expédition:

(A) Envoi centralisé:

Les ordres d’expédition centralisés sont directement adressés aux ouvriers et aux machines. La section d'expédition conserve des informations complètes sur la capacité et les charges de travail de diverses machines ou centres de travail et envoie les instructions en fonction des besoins. L'envoi centralisé aide à exercer un contrôle efficace.

b) Envoi décentralisé:

En vertu de cette procédure, tous les ordres de travail sont envoyés au contremaître ou au commis d’expédition du département ou de la section. Il appartient au département ou à la section de décider du démarrage effectif des travaux en priorité entre différents produits. L’expédition des commandes de matériel est laissée à la décision du contremaître ou du commis aux expéditions.

Ce système minimise les formalités administratives, la duplication des écritures, les retards de production et autres inconvénients liés à l’expédition centralisée. Cette procédure a du mal à assurer la coordination entre les différents départements.

E. Suivi et expédition:

Le suivi et l’accélération sont liés à l’évaluation et à l’évaluation du travail effectué. C'est une fonction importante du contrôle de la production. Si les biens doivent être produits conformément aux plans, un suivi approprié des travaux est essentiel pour déterminer si le calendrier de production est correctement respecté ou non.

S'il existe des goulots d'étranglement, ceux-ci doivent être supprimés à temps. Selon Bether et ses associés, «le suivi ou l’expédition est cette branche de la procédure de contrôle de la production qui régit la progression des matériaux et une partie du processus de production». Procédure de suivi. Les progrès peuvent être évalués à l'aide de rapports de routine ou d'une communication avec les services opérationnels.

La procédure suivante est utilisée pour accélérer et vérifier la progression:

(i) La progression doit être contrôlée en permanence.

(ii) En cas d'écart entre le travail prévu et le travail réel, il convient de déterminer les causes de ces différences.

(iii) aider à éliminer les causes des écarts.

(iv) Avoir un rapport avec les départements fournissant du matériel et de l'équipement aux centres de production.

F. Inspection:

L'inspection est également une fonction importante du contrôle. Le but de l'inspection est de voir si les produits fabriqués sont de qualité requise ou non. Elle se déroule à différents niveaux du processus de production de manière à atteindre des normes de qualité prédéterminées. Si les produits ne sont pas de bonne qualité, des mesures immédiates sont prises pour corriger les choses. Si l'inspection n'est pas effectuée régulièrement, il peut y avoir une possibilité de nouveaux rejets.

L'inspection est effectuée à la fois des produits et des intrants. D'une part, les produits en cours et les produits finis sont contrôlés, d'autre part, la qualité des matériaux émis, des équipements utilisés et des machines utilisées est également prise en compte. Le produit final sera certainement influencé par la qualité des divers intrants utilisés dans la production. Ainsi, l’inspection garantit le maintien d’une qualité prédéterminée des produits.